본문

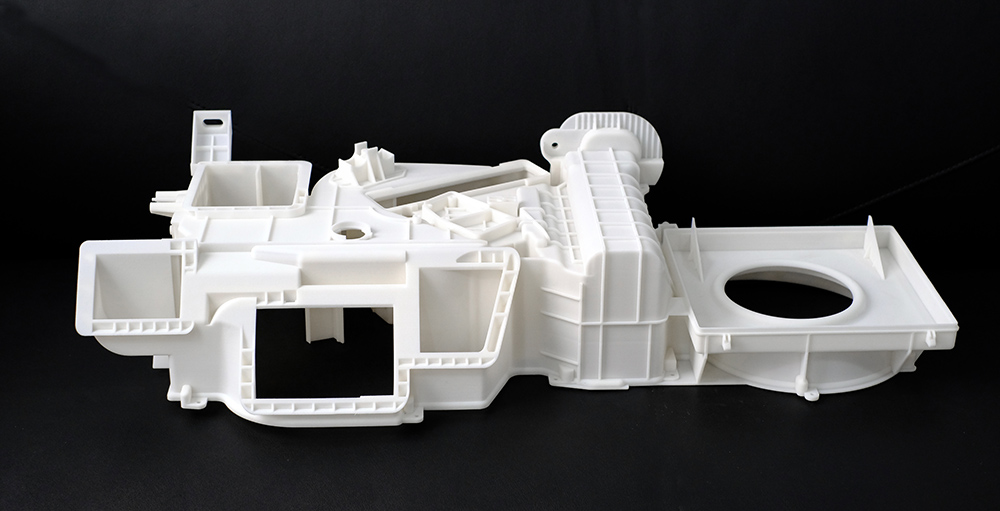

Farsoon Technologies는 SAPW Automotive Technology Co.와 공동으로 새로운 Farsoon HT1001P CAMS®(Continuous Additive Manufacturing Solution) 시스템 에 일체형 폴리머 자동차 HVAC(난방 환기 공조) 장치를 인쇄했습니다. 이 특정 HVAC 장치는 37.4인치 x 16.6인치 x 8.2인치(950mm x423mm x207mm)로 측정되었으며 오늘날 제조되는 모든 자동차의 대시보드에 설치된 난방, 환기 및 공조 시스템에 사용됩니다.

그림 1: HVAC 쉘의 전체 구조 및 크기(mm). (X: 16.7인치, Y: 8.2인치, Z: 37.4인치)

HVAC 장치 제조: 기존 기술 및 합병증

1. 전통 기술: CNC 방식

CNC는 잘 알려져 있고 널리 사용되는 모델 생성 방법이지만 높은 장비 비용과 인력에 대한 높은 기술 요구 사항으로 인해 이점이 떨어집니다. 공구 직경, 길이 및 커터 여유 공간으로 인해 길이가 3.4인치(100mm)를 초과하는 부품은 더 작은 조각으로 분할한 다음 조립해야 합니다. 또한 특정 기능 및 언더컷은 공작물의 위치 조정이 필요하므로 정확도는 CNC 장비의 고유한 정확도보다는 직원의 경험과 작업 고정 장치의 품질에 크게 좌우됩니다.

CNC로 제조하는 단계:

1단계: 3차원 데이터를 더 작은 조각으로 나누고 각 조각을 CNC 장비에서 별도로 처리하도록 프로그래밍합니다.

소요 시간: 작품당 ~ 4 – 6시간

2단계: CNC 밀링 머신을 사용하여 모든 조각을 절단합니다.

소요 시간: ~ 50시간

3단계: 분할된 조각의 수동 트리밍, 연마 및 접합.

소요 시간: 작품당 ~ 4 – 6시간

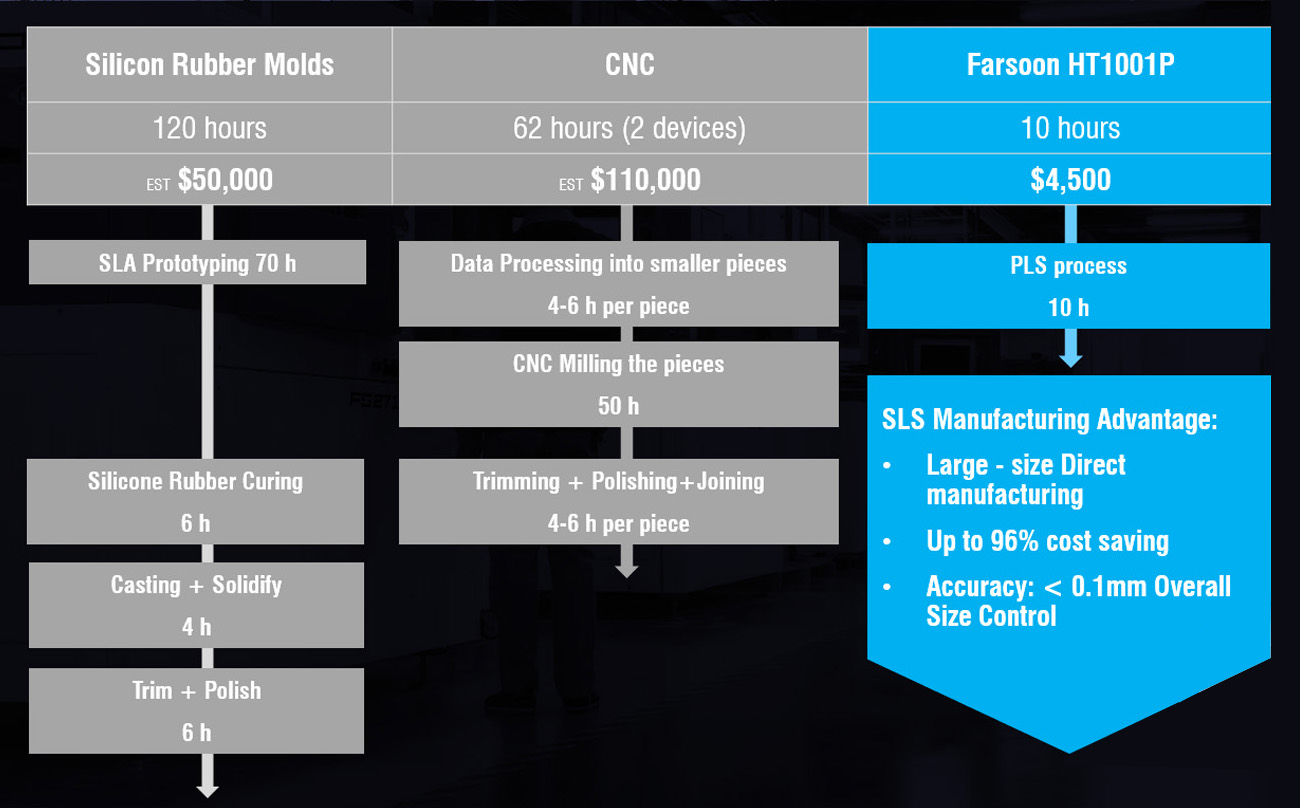

CNC 공정: 단일 부품 제조에 총 62시간 소요

2. 전통 기술: 실리콘 성형 방법

단점: 단일 부품의 높은 비용, 낮은 강도, 긴 조립 시간 및 낮은 정밀도.

또한 실리콘 몰드는 압력 및 가열 조건에 매우 민감하며 경화 과정에서 실리콘 및 액체 재료에 상당한 수축이 발생할 수 있습니다. 또한 실리콘 몰드의 공정은 복잡한 여러 단계와 기술로 인해 제품 크기의 정밀도가 보장되지 않고 일반적으로 0.5mm/100mm 이상인 반면 자동차 프로토타이핑에서는 공차가 0.2mm/100mm입니다.

1단계: 프로토타입을 제작합니다. 이것은 일반적으로 SLA 프로세스로 수행됩니다.

소요시간 : 몰드마스터 제작까지 약 70시간

2단계: SLA 제품을 제작 상자에 넣은 다음 실리콘 고무를 상자에 붓습니다. 실리콘 고무가 경화되도록 합니다.

소요 시간: 실리콘 고무가 완전히 경화되기까지 약 6시간.

3단계: 응고된 실리콘 몰드를 자르고 내부에서 SLA 프로토타입을 제거합니다. 몰드 조각이 잘 맞도록 여분의 실리콘을 잘라낸 다음 실리콘 몰드를 밀봉합니다. 진공 주조 시스템 또는 수동 공정에서 액체 우레탄 재료를 주입 게이트를 통해 실리콘 몰드에 붓습니다. 열을 가하여 굳히십시오.

소요 시간: ~ 4시간.

4단계: 실리콘 몰드를 분리하고 실리콘 부분을 제거합니다. 플라잉된 가장자리를 다듬고 완제품을 위해 광택을 냅니다.

소요시간: 1인당 ~6시간

실리콘 몰딩 프로세스: 하나의 몰드 마스터와 몰드를 제조하고 하나의 완전한 부품을 주조하는 데 ~ 120시간이 필요합니다.

전통적인 실리콘 프로세스는 노동 집약적이며 여러 사람이 여러 실리콘 몰드를 만들어야 합니다. 정확도는 부품마다 다를 수 있으며 프로세스는 일반적으로 몇 시간이 아닌 며칠 단위로 측정됩니다.

3D 프린팅이 자동차 산업에 유익한 이유

복합 구조의 일체형 형성

HVAC 설계는 만입 및 버클 구조와 같은 수많은 내부 구조를 특징으로 합니다. CNC 방식을 사용하여 생산하는 경우 HVAC를 여러 조각으로 가공한 다음 조립해야 합니다. 이 작업은 시간이 많이 걸리고 힘든 작업인 반면 접합부는 적합 문제를 일으키는 실패 지점과 크기 편차를 가능하게 할 수 있습니다. 3D 프린팅과 비교할 때 일체형 HVAC 형성은 더 매끄러운 표면 질감, 더 높은 부품 강도, 패스너 실패 지점이 없고 시간과 노동력을 절약하여 비용을 절감하는 부품을 일체형으로 인쇄합니다.

디자인과 혁신의 자유

고도로 복잡한 구조의 전통적인 자동차 제조 공정에는 공구 크기와 각도에 제약이 있는 프레스 공구 스탬핑과 같은 특정 공구 및 가공이 필요합니다. 이러한 제한으로 인해 특정 세부 사항 및 구조를 처리할 때 설계를 달성하기가 매우 어렵습니다. 이는 혁신적인 설계를 생성할 때 후퇴를 일으키고 부품 기능을 손상시킬 수 있습니다. 그러나 3D 프린팅은 도구가 필요 없는 프로세스이며 복잡한 불규칙한 모양의 구조를 연속적인 레이어 처리로 변환함으로써 디자인과 혁신을 위한 완전한 자유를 허용할 수 있습니다.

차량 개발 주기 단축

차량 개발의 주기는 제품 출시를 위한 시간감각으로 제품 기획부터 시장 출시까지 길고 복잡한 과정으로 구성되어 있습니다. 전통적인 제조업에서 가장 긴 차량 개발 주기는 일반적으로 최대 57개월이 걸립니다. 대부분의 시간은 R&D 부품 및 통합, 시스템 검증, 자동차 제조 및 품질 관리에 사용됩니다. 가장 시간이 많이 걸리는 작업은 장비 제작과 금형 개발로 완료하는 데 최대 1년이 걸릴 수 있습니다.

Farsoon 3D 프린팅은 설계 오류의 빠른 수정, 생산 효율성 향상 및 개발 비용 절감에 의존하는 수많은 기술적 이점을 가지고 있습니다. 단조, 주조 및 기타 복잡한 공정뿐만 아니라 기존의 금형 개발에 비해 중간 링크가 단순화되고 개발 주기가 단축됩니다. 3D 프린팅에 의한 이 HVAC 몰드의 프로토타이핑 주기는 기존 제조 공정에 비해 단 10시간, CNC의 경우 62시간, 실리카 몰드를 만드는 경우 120시간입니다.

HT1001P CAMS® 시스템 소개 및 장점

HVAC 부품 크기 길이 치수가 37.4인치(950mm)이기 때문에 평균 크기 SLS(Selective Laser Sintering) 적층 제조 3d 프린팅 시스템 15.7인치 x 15.7인치 x 17.7인치(400mm x 400mm x 450mm)에서 생산하는 경우 여러 부품으로 제작한 다음 조립하고 광택을 내야 했습니다. 이로 인해 강도 문제, 스티치 라인 및 추가 합병증이 발생할 수 있습니다. 부품 생산에도 데이터 처리, 소결 및 후처리를 위해 48시간 이상이 소요됩니다.

그러나 39.4인치 x 19.7인치 x 17.7인치(1000mm x 500mm x 450mm)의 빌드 실린더 크기가 장착된 Farsoon의 HT1001P를 사용하면 HVAC를 한 조각으로 인쇄할 수 있습니다. 효율성을 향상시킬 뿐만 아니라 접합 위치의 조립 및 연마 공정을 제거하고 10시간 안에 생산됩니다.

일반적인 처리 방법에 대한 HVAC의 구축 시간 비교:

3D 프린팅을 직접 제조로 전환한다는 개념을 고수하는 HT1001P는 최대 15L/h의 빌드 시간 속도로 적층 제조의 산업화에 맞게 조정되었습니다. HT1001P는 거의 100%에 가까운 생산 효율로 많은 부품을 연속 생산할 수 있으며 자동차, 항공 우주, 소비자 제품 및 기타 수많은 산업을 위한 대형 프로토타입 제조가 가능합니다. 고온 소결 능력은 Ultrasint X043(PA6), FS6028PA(PA6) 및 FS3300PA(PA12)와 같이 소결 온도가 220℃ 미만인 재료에 적합합니다.

Farsoon의 CAMS® 정보